与传统的熔炼金属固化的冶金工艺相反,粉末冶金技术始于固化的金属粉末,这归功于烧结工艺。这个过程可以在固相或瞬间液相结合期间实现。当在瞬间液相结合中发生时,当烧结温度超过粉末的组分之一的熔点时,发生液相。这是铜基钢的情况。

烧结

在烧结步骤之前,在压缩阶段期间产生第一形状,通常在冷态发生。为此,将基本粉末(或复合的)和润滑剂的混合物滴落到生产部件形状的基体中。一旦压缩,零件的机械强度非常有限,但仍然可以轻松处理。这是烧结过程,由于材料转移现象,将减少零件的孔隙度,并赋予零件最终的机械强度。在设计基体时,必须考虑在烧结阶段观察到的压痕。这个步骤的掌握允许获得接近网状的部件,从而避免了昂贵的机加工操作。

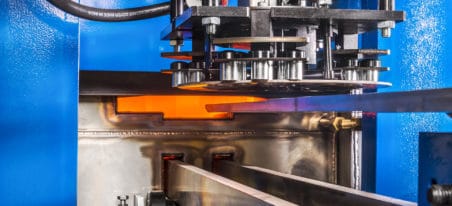

大多数情况下,使用输送炉实现烧结。这项技术可以连续在线生产。通过炉子时,零件经过三个步骤。炉子的第一部分专门用于处理工作温度介于300°C和600°C之间的连接部件。炉子的第二部分专门用于烧结过程,在1120°C和1135°C之间进行。这个过程可能需要10到30分钟。炉子的最后部分专门用于冷却。根据使用的系统,冷却速度可以从0.5°C升至每秒5°C。

较高温度的烧结(1200℃-1300℃)需要不同的炉子技术,例如步进梁式炉。通常需要这种技术来烧结含铬的工件,这种工件对烧结气氛中氧气的存在非常敏感。但是,这种技术成本更高,输送机的使用寿命可能大大缩短。

真空炉技术可以摆脱传送炉的使用限制。事实上,部件可以在高温下烧结,对烧结气氛有完美的控制。氧气的缺乏允许烧结对氧化非常敏感的工件。此外,与气体淬火有关的是,这种类型的炉子比使用输送炉时能够更快地冷却工件。

最后,当需要最后的渗碳阶段时,这种技术可以在烧结阶段和低压渗碳阶段之间完美地过渡,而不会中断。因此,由于在同一炉内进行“一体式”循环(脱脂,烧结,渗碳和淬火),循环时间可以大大缩短。